A 5-Gallonen-Fass-AbfüllmaschineEs gibt zwei Haupttypen: automatische und halbautomatische. Jeder Typ erfüllt unterschiedliche Produktionsanforderungen, je nach Grad der Bedienereingriffe.

Automatische Abfüllanlagen übernehmen den gesamten Abfüllprozess selbstständig.

Halbautomatische Abfüllanlagen erfordern einen Bediener, der die Fässer platziert und jeden Zyklus startet.

Wichtigste Erkenntnisse

Automatische Abfüllanlagen eignen sich am besten für große Fabriken, die viele Produkte herstellen. Sie befüllen Fässer schnell und benötigen weniger Arbeitskräfte.

Halbautomatische Abfüllanlagen eignen sich gut fürkleinere UnternehmenSie sind günstiger in der Anschaffung und lassen sich leicht gegen andere Produkte austauschen.

Welcher Abfüller für Sie am besten geeignet ist, hängt davon ab, wie viele Fässer Sie befüllen müssen und wie viel Geld Sie ausgeben möchten.

Vergleich von automatischen und halbautomatischen Abfüllanlagen

Die Wahl der richtigen Abfüllanlage erfordert eine sorgfältige Analyse Ihrer Produktionsanforderungen. Faktoren wie Geschwindigkeit, Kosten, Arbeitsaufwand und Flexibilität sind dabei ausschlaggebend. Im Folgenden erläutern wir die wichtigsten Unterschiede zwischen automatischen und halbautomatischen Systemen.

Produktionsgeschwindigkeit und -volumen

Die Produktionsgeschwindigkeit ist oft der bedeutendste Faktor, der diese beiden Maschinentypen unterscheidet.

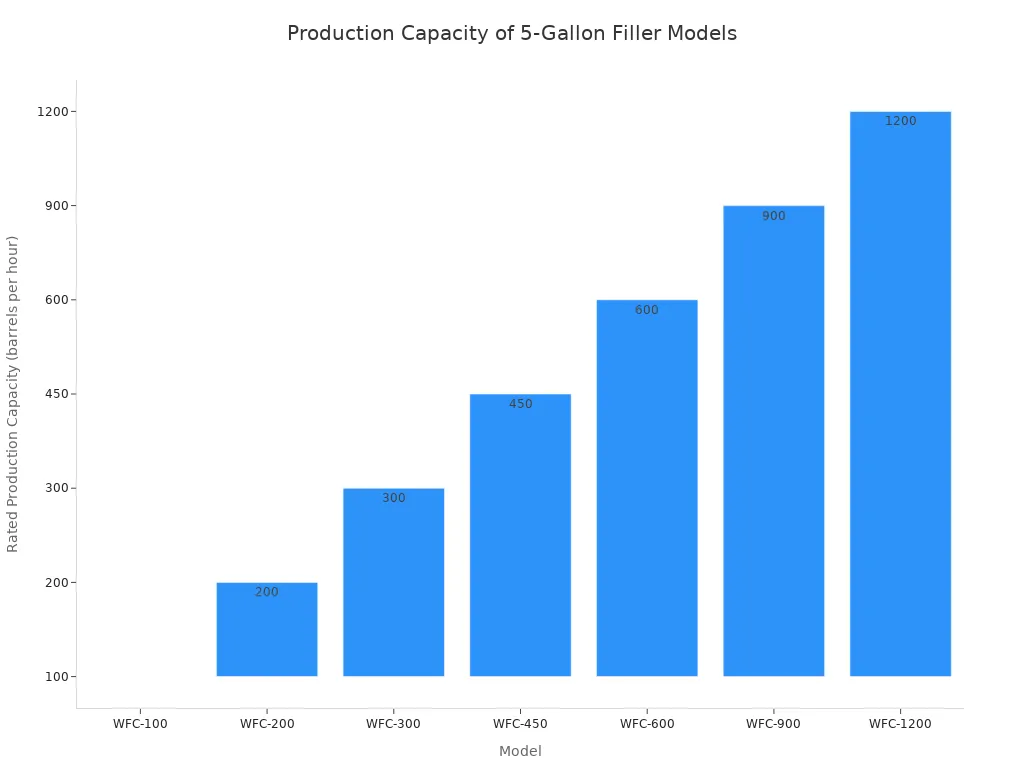

Automatische Abfüllanlagen: Diese Maschinen sind für die Serienfertigung konzipiert. Sie arbeiten kontinuierlich und mit minimalen Unterbrechungen und erzielen beeindruckende Ausstoßleistungen. Einige fortschrittliche Modelle können bis zu 1.200 Barrel pro Stunde (BPH) abfüllen, während andere in einer kompletten Produktionslinie Geschwindigkeiten von 2.000 BPH oder mehr erreichen. Hochgeschwindigkeits-Rotationssysteme sind ideal für Großbetriebe, die maximale Effizienz benötigen.

Halbautomatische Abfüllanlagen:Diese Abfüllanlagen bieten eine gute Arbeitsgeschwindigkeit für kleine bis mittlere Betriebe. Die Geschwindigkeit wird manuell von einem Bediener gesteuert und ist daher naturgemäß langsamer als bei einem vollautomatischen Prozess. Sie stellen eine kostengünstige Lösung für Unternehmen dar, die nicht den hohen Durchsatz eines automatischen Systems benötigen.

Die richtige Wahl hängt ausschließlich von Ihrem Produktionsvolumen ab.

Kleinserienproduktion:Für Startups und kleine Unternehmen sind halbautomatische Maschinen oft die kostengünstigste Option.

Mittelgroße Betriebe:Wachsende Unternehmen profitieren von halbautomatischen Systemen, die Automatisierung und manuelle Steuerung in Einklang bringen.

Großserienfertigung:Große Anlagen in der Chemie-, Pharma- oder Wasserabfüllindustrie setzen auf vollautomatische Maschinen, um Geschwindigkeit und Effizienz zu maximieren.

Anfangskosten vs. langfristiger ROI

Die finanzielle Investition ist ein entscheidender Bestandteil des Entscheidungsprozesses. Während die anfänglichen Kosten stark variieren, liefert die langfristige Kapitalrendite (ROI) ein umfassenderes Bild.

Eine automatische Abfüllanlage für 5-Gallonen-Fässer stellt eine erhebliche Anfangsinvestition dar; die Preise für eine komplette Produktionslinie liegen oft zwischen 3.500 und 45.000 US-Dollar. Diese Kosten mögen hoch erscheinen, ermöglichen aber erhebliche langfristige Einsparungen.

Die meisten Unternehmen erzielen bei automatischen Abfüllanlagen innerhalb von 18 bis 24 Monaten eine Amortisation. Diese schnelle Rendite resultiert aus erheblichen Einsparungen bei den Arbeitskosten, weniger Materialabfall und einer höheren Produktionseffizienz.

Beispielsweise können Betriebe, die auf eine vollautomatisierte Produktionslinie umrüsten, die Arbeitskosten um etwa 40 % senken. Ein mittelständischer Lebensmittelverarbeiter sparte nach der Installation automatisierter Abfüllanlagen allein bei den Löhnen jährlich rund 326.000 US-Dollar ein und amortisierte seine Investition in nur etwas mehr als anderthalb Jahren.

Arbeitsbedarf und Rolle des Bedieners

Der Grad der menschlichen Beteiligung ist ein wesentlicher Unterschied zwischen den beiden Systemen und wirkt sich direkt auf die Arbeitskosten und die operativen Aufgaben aus.

Eine halbautomatische Produktionslinie erfordert die aktive Beteiligung von Bedienern. Eine einzelne Linie benötigt möglicherweise 4 bis 6 Mitarbeiter, was zu jährlichen Lohnkosten von über 200.000 US-Dollar führen kann. Die Aufgaben des Bedieners sind vielfältig und umfassen unter anderem:

Leere Fässer auf die Abfüllstation stellen.

Der Füllvorgang für jedes Fass wird gestartet.

Den Prozess auf Fehler überwachen.

Etiketten anbringen und gefüllte Fässer zur nächsten Station transportieren.

Durchführung einfacher Wartungs- und Reinigungsarbeiten an Maschinen.

Im Gegensatz dazu kann eine vollautomatische 5-Gallonen-Fassabfüllanlage den Personalbedarf auf nur 1–2 Aufsichtskräfte pro Linie reduzieren. Einige neue Systeme haben den Personalbedarf im Vergleich zu älteren Anlagen halbiert. Die Rolle des Bedieners verlagert sich von manueller Arbeit hin zur Überwachung des Systems, der Einstellungen und der Bearbeitung von Warnmeldungen. Diese Automatisierung kann zu jährlichen Personalkosteneinsparungen von 58.000 bis 92.000 US-Dollar pro Linie führen.

Abfüllgenauigkeit und -konsistenz

Konstanz ist der Schlüssel zu Produktqualität, Markenreputation und Rentabilität. Automatisierte Systeme bieten hier einen klaren Vorteil.

Halbautomatische Systeme sind auf die Aufmerksamkeit und den Arbeitsrhythmus des Bedieners angewiesen. Dieser menschliche Faktor birgt ein höheres Fehler- und Inkonsistenzrisiko. Vollautomatische Maschinen hingegen arbeiten computergesteuert und präzise, sodass jedes Fass stets exakt gleich voll befüllt wird. Dieser Unterschied spiegelt sich in den Fehlerraten wider.

| Besonderheit | Halbautomatische Systeme | Vollautomatische Systeme |

|---|---|---|

| Fehlerrate | 3-5% | 1-2% |

| Konsistenz | Untere | Erhöht |

Selbst kleine Ungenauigkeiten können große finanzielle Auswirkungen haben.

Überfüllung führt zu erheblichen Produktverlusten bei Tausenden von Einheiten und beeinträchtigt somit direkt den Gewinn. Unterfüllung kann das Kundenvertrauen schädigen, zu Produktrückgaben führen und sogar rechtliche Probleme nach sich ziehen, wenn die Produkte die gesetzlichen Gewichts- und Volumenvorgaben nicht erfüllen.

Durch die Minimierung menschlicher Fehler schützt eine vollautomatische 5-Gallonen-Fassabfüllmaschine sowohl Ihr Produkt als auch Ihren Gewinn.

Grundfläche und Platzbedarf

Die physische Größe der Ausrüstung ist für jede Anlage ein praktischer Faktor.

Automatische Abfüllanlagen: Eine vollautomatische Linie ist ein integriertes System, das häufig Förderbänder, Depalettierer, Verschließmaschinen und Etikettiermaschinen umfasst. Dies erfordert eine erhebliche lineare Produktionsfläche und eine sorgfältige Anlagenplanung.

Halbautomatische Abfüllanlagen: Hierbei handelt es sich typischerweise um kleinere, eigenständige Maschinen. Ihre kompakte Bauweise bietet mehr Flexibilität und ermöglicht es, sie in Anlagen mit begrenztem Platzangebot aufzustellen oder leichter in bestehende Anlagenlayouts zu integrieren.

Flexibilität und Umrüstgeschwindigkeit

Wenn Ihr Unternehmen mehrere Produkte herstellt oder unterschiedliche Behältergrößen verwendet, ist Flexibilität entscheidend. Hier sind halbautomatische Abfüllanlagen oft im Vorteil.

Halbautomatische Maschinen lassen sich im Allgemeinen einfacher und schneller von einem Produkt auf ein anderes umstellen. Die Reinigung ist unkompliziert, und Anpassungen an unterschiedliche Trommelgrößen sind oft einfach. Dadurch eignen sie sich ideal für Branchen wie die Getränke- oder Spezialchemieindustrie, die häufige Kleinserienproduktionen benötigen.

Automatische Abfüllanlagen sind wahre Meister der Spezialisierung und für lange, ununterbrochene Produktionsläufe desselben Produkts ausgelegt. Moderne Systeme verfügen zwar über Funktionen zur Beschleunigung von Produktwechseln, der Prozess selbst ist jedoch in der Regel komplexer und zeitaufwändiger.

Umstellungsvergleich

| Besonderheit | Halbautomatischer Abfüller | Automatischer Abfüller |

|---|---|---|

| Umschaltgeschwindigkeit | Im Allgemeinen schneller und einfacher | Kann komplex und zeitaufwändig sein. |

| Flexibilität | Hoch, ideal für kurze Läufe | Niedrig, für lange Läufe konzipiert |

| Am besten geeignet für | Kundenspezifische Produkte, mehrere Artikelnummern | Hochvolumige, einproduktorientierte Linien |

Kleine Getränkehersteller und Nahrungsergänzungsmittelhersteller profitieren stark von der Flexibilität halbautomatischer Abfüllanlagen, da sie dadurch kleine Chargen produzieren und neue Produktvarianten ohne größere Ausfallzeiten erkunden können.

Wichtigste Innovationen für 5-Gallonen-Fassabfüllmaschinen im Jahr 2025

Die Technologie von Fassabfüllanlagen entwickelt sich stetig weiter. Bis 2025 werden mehrere wichtige Innovationen diese Maschinen intelligenter, sauberer und effizienter machen. Diese Verbesserungen helfen Unternehmen, ihre Produktivität zu steigern und die Produktqualität zu sichern.

Intelligente Steuerungen und IoT-Integration

Moderne Abfüllanlagen werden durch das Internet der Dinge (IoT) immer intelligenter. Unternehmen integrieren Sensoren und Modelle des maschinellen Lernens in ihre Anlagen. Diese Technologie ermöglicht es den Maschinen, Verschleiß vorherzusagen und ihre Wartung selbstständig zu planen.

Dieser proaktive Ansatz hilft, unerwartete Ausfälle zu vermeiden. Er reduziert Ausfallzeiten und sorgt für einen reibungslosen Produktionsablauf, wodurch der Gesamtdurchsatz gesteigert wird.

Verbesserte Hygiene- und CIP-Systeme

Automatisierte CIP-Systeme (Clean-in-Place) revolutionieren die Hygiene. Diese Systeme nutzen computergesteuerte Abläufe, um Reinigungszyklen präzise durchzuführen. Diese Automatisierung führt zu erheblichen Ressourceneinsparungen.

Optimierter Chemikalieneinsatz: Das System dosiert genau die benötigte Menge an Reinigungsmitteln und reduziert so den Abfall.

Reduzierter Wasserverbrauch: Kontrollierte Spülzyklen und Durchflussraten verbrauchen weniger Wasser als die manuelle Reinigung.

Höhere Konsistenz: Die automatisierte Reinigung gewährleistet jedes Mal einen wiederholbaren, fehlerfreien Prozess.

Fortschrittliche Bildverarbeitungssysteme

Moderne Bildverarbeitungssysteme fungieren als die Augen der Abfüllanlage. Kameras erkennen automatisch die Zylinderöffnung und stellen so die perfekte Positionierung der Fülldüse sicher. Nach dem Abfüllen kann das System eine Vielzahl von Problemen erkennen. Dazu gehören:

Lecks oder Ölspuren am Fass

Fehlende, schiefe oder beschädigte Kappen

Falsch angebrachte oder beschädigte Etiketten

Diese Sichtprüfung garantiert, dass nur qualitativ hochwertige Produkte das Werk verlassen.

Robotergestütztes Palettieren und Depalettieren

Robotik automatisiert die schweren Hebearbeiten am Ende der Produktionslinie. Ein robotergestütztes Abfüllsystem für 5-Gallonen-Fässer stapelt gefüllte Fässer mit gleichbleibender Geschwindigkeit und Präzision auf Paletten. Diese Automatisierung steigert den Durchsatz durch die Beseitigung von Engpässen. Zudem sorgt sie für einen sichereren Arbeitsplatz, da die Mitarbeiter von körperlich anstrengenden Tätigkeiten entlastet werden und somit das Verletzungsrisiko durch wiederholtes Heben sinkt.

Die Wahl der richtigen 5-Gallonen-Fassabfüllmaschine hängt von den spezifischen Bedürfnissen eines Unternehmens ab. Ein Unternehmen muss sein Produktionsvolumen, sein Budget und seine Wachstumsstrategie analysieren.

Automatische Abfüllanlagen eignen sich ideal für die Produktion großer Stückzahlen (über 10.000 Einheiten/Tag), wobei Konsistenz und langfristige Arbeitsersparnis im Vordergrund stehen.

Halbautomatische Abfüllanlagen bieten geringere Anfangsinvestitionen und mehr Flexibilität für kleinere Betriebe.

Häufig gestellte Fragen

Welche Branchen verwenden 5-Gallonen-Fassabfüllanlagen?

Diese Maschinen kommen in vielen Branchen zum Einsatz. Zu den häufigsten Anwendern gehören: UnternehmenSie sind in der Wasserabfüllung, der chemischen Industrie, der Lebensmittel- und Getränkeindustrie sowie der pharmazeutischen Industrie tätig. Sie verarbeiten eine breite Palette flüssiger Produkte.

Unterscheiden sich die Wartungsanforderungen für automatische und halbautomatische Abfüllanlagen?

Ja, die Wartung unterscheidet sich. Automatische Systeme verfügen oft über Selbstdiagnosefunktionen. Halbautomatische Maschinen erfordern hingegen mehr manuelle Reinigung und Inspektion durch einen Bediener, um einwandfreie Funktion und Hygiene zu gewährleisten.

Veröffentlichungsdatum: 05.11.2025