A دستگاه پرکن بشکه 5 گالندر دو نوع اصلی عرضه میشود: اتوماتیک و نیمه اتوماتیک. هر نوع، نیازهای تولیدی متفاوتی را بر اساس سطح مشارکت اپراتور برآورده میکند.

پرکنهای اتوماتیک کل فرآیند پر کردن را به طور مستقل انجام میدهند.

پرکنندههای نیمه اتوماتیک برای قرار دادن بشکهها و شروع هر چرخه به یک اپراتور نیاز دارند.

نکات کلیدی

پرکنهای اتوماتیک برای کارخانههای بزرگی که محصولات زیادی تولید میکنند، بهترین عملکرد را دارند. آنها بشکهها را سریع پر میکنند و به کارگران کمتری نیاز دارند.

پرکنندههای نیمه اتوماتیک برای موارد زیر مناسب هستند:کسب و کارهای کوچکترهزینه خرید آنها کمتر است و تعویض آنها برای محصولات مختلف آسان است.

بهترین پرکننده برای شما بستگی به این دارد که چند بشکه برای پر کردن نیاز دارید و چقدر میخواهید هزینه کنید.

مقایسه پرکنندههای اتوماتیک در مقابل نیمه اتوماتیک

انتخاب پرکننده مناسب به تجزیه و تحلیل دقیق نیازهای تولیدی شما بستگی دارد. عواملی مانند سرعت، هزینه، نیروی کار و انعطافپذیری، تصمیم شما را هدایت میکنند. بیایید تفاوتهای کلیدی بین سیستمهای اتوماتیک و نیمه اتوماتیک را بررسی کنیم.

سرعت و حجم تولید

سرعت تولید اغلب مهمترین عامل تمایز این دو نوع ماشین است.

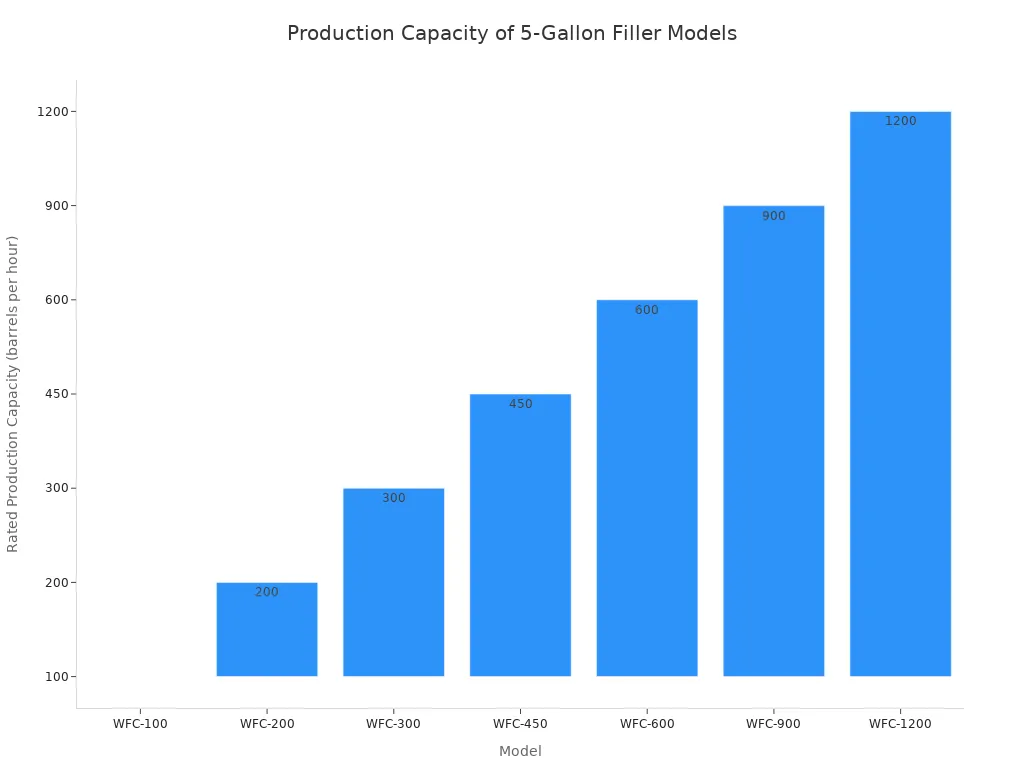

پرکنهای اتوماتیک: این ماشینها برای تولید با حجم بالا ساخته شدهاند. آنها به طور مداوم و با حداقل وقفه کار میکنند و به نرخ خروجی چشمگیری دست مییابند. برخی از مدلهای پیشرفته میتوانند تا 1200 بشکه در ساعت (BPH) پر کنند، در حالی که برخی دیگر در یک خط تولید کامل میتوانند به سرعت 2000 بشکه در ساعت یا بیشتر برسند. سیستمهای چرخشی پرسرعت برای عملیات در مقیاس بزرگ که نیاز به حداکثر بهرهوری دارند، ایدهآل هستند.

پرکنهای نیمه اتوماتیک:این پرکنندهها سرعت کار خوبی را برای عملیات کوچک تا متوسط ارائه میدهند. یک اپراتور به صورت دستی سرعت را کنترل میکند، که طبیعتاً کندتر از یک فرآیند کاملاً خودکار است. آنها یک راه حل مقرون به صرفه برای مشاغلی هستند که به توان عملیاتی بالای یک سیستم خودکار نیاز ندارند.

انتخاب درست کاملاً به حجم تولید شما بستگی دارد.

تولید در مقیاس کوچک:استارتآپها و کسبوکارهای کوچک اغلب دستگاههای نیمهخودکار را مقرونبهصرفهترین گزینه میدانند.

عملیات در مقیاس متوسط:کسب و کارهای در حال رشد از سیستمهای نیمه اتوماتیکی که اتوماسیون را با کنترل دستی متعادل میکنند، بهره میبرند.

تولید با حجم بالا:تأسیسات بزرگ در صنایع شیمیایی، دارویی یا بطریسازی آب برای به حداکثر رساندن سرعت و کارایی به ماشینهای کاملاً اتوماتیک متکی هستند.

هزینه اولیه در مقابل بازگشت سرمایه بلندمدت

سرمایهگذاری مالی بخش مهمی از فرآیند تصمیمگیری است. در حالی که هزینههای اولیه بسیار متفاوت هستند، بازده بلندمدت سرمایهگذاری (ROI) داستان کاملتری را بیان میکند.

یک دستگاه پرکن اتوماتیک بشکه ۵ گالنی، سرمایهگذاری اولیه قابل توجهی را نشان میدهد، و قیمت یک خط تولید کامل اغلب از ۳۵۰۰ تا ۴۵۰۰۰ دلار متغیر است. این هزینه ممکن است بالا به نظر برسد، اما باعث صرفهجویی قابل توجهی در درازمدت میشود.

بیشتر شرکتها ظرف ۱۸ تا ۲۴ ماه به بازگشت سرمایه برای پرکنندههای اتوماتیک دست مییابند. این بازگشت سریع سرمایه از کاهش عمده هزینههای نیروی کار، کاهش ضایعات مواد و افزایش راندمان تولید حاصل میشود.

برای مثال، تأسیساتی که به یک خط کاملاً خودکار ارتقا مییابند، میتوانند هزینههای نیروی کار را تقریباً ۴۰٪ کاهش دهند. یک شرکت فرآوری مواد غذایی متوسط پس از نصب پرکنندههای خودکار، سالانه تقریباً ۳۲۶۰۰۰ دلار فقط در بخش دستمزد صرفهجویی کرد و سرمایهگذاری خود را در کمی بیش از یک سال و نیم جبران نمود.

الزامات نیروی کار و نقش اپراتور

سطح دخالت انسان، تمایز اصلی بین این دو سیستم است که مستقیماً بر هزینههای نیروی کار و نقشهای عملیاتی تأثیر میگذارد.

یک خط نیمه اتوماتیک مستلزم آن است که اپراتورها به طور فعال در فرآیند مشارکت داشته باشند. یک خط ممکن است به ۴ تا ۶ کارگر نیاز داشته باشد که منجر به هزینههای نیروی کار سالانه میشود که میتواند از ۲۰۰۰۰۰ دلار فراتر رود. مسئولیتهای اپراتور گسترده است و شامل موارد زیر میشود:

قرار دادن بشکههای خالی در جایگاه سوختگیری

شروع چرخه پر کردن برای هر بشکه.

نظارت بر فرآیند برای یافتن خطاها.

برچسب گذاری و انتقال بشکه های پر شده به ایستگاه بعدی.

انجام تعمیر و نگهداری و تمیز کردن ساده ماشین آلات.

در مقابل، یک دستگاه پرکن بشکهای ۵ گالنی کاملاً اتوماتیک میتواند نیاز به نیروی کار را به ۱ تا ۲ سرپرست در هر خط کاهش دهد. برخی از سیستمهای جدید، نیروی کار لازم را در مقایسه با خطوط قدیمیتر به نصف کاهش دادهاند. نقش اپراتور از کار دستی به نظارت تغییر میکند و بر نظارت بر سیستم، مدیریت تنظیمات و رسیدگی به هرگونه هشدار تمرکز میکند. این اتوماسیون میتواند منجر به صرفهجویی سالانه ۵۸۰۰۰ تا ۹۲۰۰۰ دلار در هر خط در نیروی کار شود.

دقت و ثبات در پر کردن

ثبات، کلید کیفیت محصول، اعتبار برند و سودآوری است. سیستمهای خودکار در این زمینه مزیت آشکاری ارائه میدهند.

سیستمهای نیمهخودکار به توجه و ریتم اپراتور وابسته هستند. این عنصر انسانی، پتانسیل بالاتری برای خطا و ناهماهنگی ایجاد میکند. با این حال، دستگاههای تمامخودکار با دقت کنترلشده توسط کامپیوتر کار میکنند و تضمین میکنند که هر بشکه هر بار دقیقاً تا سطح یکسانی پر شود. این تفاوت در میزان نقصها منعکس میشود.

| ویژگی | سیستمهای نیمهخودکار | سیستمهای تمام اتوماتیک |

|---|---|---|

| نرخ نقص | ۳-۵٪ | ۱-۲٪ |

| ثبات | پایینتر | افزایش یافته |

حتی اشتباهات کوچک هم میتوانند تأثیر مالی بزرگی داشته باشند.

پر کردن بیش از حد منجر به از دست رفتن قابل توجه محصول در هزاران واحد میشود و مستقیماً به سود خالص آسیب میرساند. پر کردن کمتر از حد لازم میتواند به اعتماد مشتری آسیب برساند، منجر به بازگشت محصول شود و حتی در صورت عدم رعایت الزامات وزن و حجم نظارتی، مشکلات قانونی ایجاد کند.

با به حداقل رساندن خطای انسانی، یک دستگاه پرکن بشکه ۵ گالنی با اتوماسیون کامل، هم از محصول شما و هم از سود شما محافظت میکند.

الزامات فضا و مساحت مورد نیاز

اندازه فیزیکی تجهیزات، یک ملاحظه عملی برای هر تأسیساتی است.

پرکنهای اتوماتیک: یک خط کاملاً اتوماتیک، یک سیستم یکپارچه است که اغلب شامل نوار نقاله، پالتشکن، درببند و برچسبزن میشود. این امر به مقدار قابل توجهی فضای خطی و برنامهریزی دقیق تأسیسات نیاز دارد.

پرکنهای نیمهاتوماتیک: این دستگاهها معمولاً کوچکتر و مستقل هستند. طراحی جمعوجور آنها انعطافپذیری بیشتری را ارائه میدهد و به آنها اجازه میدهد تا در تأسیساتی با فضای محدود قرار گیرند یا راحتتر با طرحهای موجود ادغام شوند.

انعطافپذیری و سرعت تغییر

اگر کسب و کار شما چندین محصول تولید میکند یا از ظروف با اندازههای مختلف استفاده میکند، انعطافپذیری بسیار مهم است. در اینجا، پرکنندههای نیمه اتوماتیک اغلب برتری دارند.

دستگاههای نیمهاتوماتیک معمولاً راحتتر و سریعتر از یک محصول به محصول دیگر قابل تغییر هستند. تمیز کردن آنها ساده است و تنظیمات برای اندازههای مختلف بشکه اغلب ساده است. این امر آنها را برای صنایعی مانند نوشیدنیهای صنعتی یا مواد شیمیایی تخصصی که نیاز به تولید کوتاه مدت و مکرر دارند، ایدهآل میکند.

دستگاههای پرکن اتوماتیک، استادان تخصص هستند و برای تولید طولانی مدت و بدون وقفهی یک محصول طراحی شدهاند. در حالی که سیستمهای مدرن دارای ویژگیهایی برای سرعت بخشیدن به تعویضها هستند، این فرآیند معمولاً پیچیدهتر و زمانبرتر است.

مقایسه تغییرات

| ویژگی | پرکننده نیمه اتوماتیک | پرکننده خودکار |

|---|---|---|

| سرعت تغییر | به طور کلی سریعتر و آسان تر | میتواند پیچیده و زمانبر باشد |

| انعطافپذیری | ارتفاع بالا، ایدهآل برای دویدنهای کوتاه | کم ارتفاع، طراحی شده برای مسافتهای طولانی |

| بهترین برای | محصولات سفارشی، چندین SKU | خطوط تولید تک محصولی با حجم بالا |

تولیدکنندگان کوچک نوشیدنی و شرکتهای تولیدکننده مواد مغذی از انعطافپذیری پرکنندههای نیمهخودکار سود زیادی میبرند، زیرا به آنها اجازه میدهد بدون نیاز به زمان از کارافتادگی زیاد، دستههای کوچک تولید کنند و انواع محصولات جدید را بررسی کنند.

نوآوریهای کلیدی برای دستگاه پرکن بشکه ۵ گالنی در سال ۲۰۲۵

فناوری پشت پرکنهای بشکهای دائماً در حال پیشرفت است. تا سال ۲۰۲۵، چندین نوآوری کلیدی این ماشینها را هوشمندتر، تمیزتر و کارآمدتر خواهد کرد. این پیشرفتها به کسبوکارها کمک میکند تا بهرهوری را افزایش داده و کیفیت محصول را تضمین کنند.

کنترلهای هوشمند و ادغام اینترنت اشیا

دستگاههای پرکن مدرن از طریق اینترنت اشیا (IoT) هوشمندتر میشوند. شرکتها در حال ادغام حسگرها و مدلهای یادگیری ماشینی در تجهیزات خود هستند. این فناوری به دستگاه اجازه میدهد تا میزان فرسودگی را پیشبینی کرده و تعمیر و نگهداری خود را برنامهریزی کند.

این رویکرد پیشگیرانه به جلوگیری از خرابیهای غیرمنتظره کمک میکند. زمان از کارافتادگی را کاهش میدهد و خطوط تولید را روان نگه میدارد و در نتیجه توان عملیاتی کلی را افزایش میدهد.

سیستمهای بهداشتی پیشرفته و CIP

سیستمهای نظافت خودکار در محل (CIP) در حال متحول کردن بهداشت هستند. این سیستمها از توالیهای کنترلشده توسط کامپیوتر برای مدیریت دقیق چرخههای نظافت استفاده میکنند. این اتوماسیون منجر به صرفهجویی قابل توجه در منابع میشود.

استفاده بهینه از مواد شیمیایی: این سیستم مقدار دقیق مواد شوینده مورد نیاز را توزیع میکند و ضایعات را کاهش میدهد.

کاهش مصرف آب: چرخههای شستشو و سرعت جریان کنترلشده، آب کمتری نسبت به شستشوی دستی مصرف میکنند.

ثبات بیشتر: تمیز کردن خودکار، هر بار فرآیندی تکرارپذیر و بدون خطا را فراهم میکند.

سیستمهای بینایی پیشرفته

سیستمهای بینایی پیشرفته به عنوان چشمهای خط پرکن عمل میکنند. دوربینها به طور خودکار دهانه بشکه را پیدا میکنند تا از قرارگیری صحیح نازل پرکن اطمینان حاصل شود. پس از پر کردن، سیستم میتواند طیف وسیعی از مشکلات را تشخیص دهد. این موارد عبارتند از:

نشتی یا رد روغن روی بشکه

کلاهکهای گمشده، کجشده یا آسیبدیده

برچسبهای نادرست نصب شده یا آسیب دیده

این بازرسی بصری تضمین میکند که فقط محصولات با کیفیت بالا از کارخانه خارج میشوند.

پالت گذاری و پالت زدایی رباتیک

رباتیک، بلند کردن اجسام سنگین در انتهای خط را خودکار میکند. یک سیستم رباتی پرکن بشکه ۵ گالنی میتواند بشکههای پر شده را با سرعت و دقت ثابت روی پالتها بچیند. این اتوماسیون با حذف گلوگاهها، توان عملیاتی را افزایش میدهد. همچنین با حذف کارگران از وظایف طاقتفرسا، محیط کاری ایمنتری ایجاد میکند که خطر آسیبدیدگی ناشی از بلند کردن مکرر را کاهش میدهد.

انتخاب دستگاه پرکن بشکه ۵ گالنی مناسب به نیازهای خاص یک شرکت بستگی دارد. یک کسب و کار باید حجم تولید، بودجه و استراتژی رشد خود را تجزیه و تحلیل کند.

پرکنندههای اتوماتیک برای تولید با حجم بالا (بیش از 10،000 واحد در روز) ایدهآل هستند و اولویت آنها ثبات و صرفهجویی در نیروی کار در درازمدت است.

پرکنهای نیمه اتوماتیک، سرمایهگذاری اولیه کمتری دارند و انعطافپذیری بیشتری برای عملیات کوچکتر ارائه میدهند.

سوالات متداول

چه صنایعی از پرکننده های بشکه ای ۵ گالنی استفاده می کنند؟

این دستگاهها به بخشهای زیادی خدمات ارائه میدهند. کاربران رایج عبارتند از: شرکتهادر صنایع بطریسازی آب، مواد شیمیایی، مواد غذایی و آشامیدنی و داروسازی. آنها طیف گستردهای از محصولات مایع را مدیریت میکنند.

آیا نگهداری از دستگاه پرکن اتوماتیک در مقابل نیمه اتوماتیک متفاوت است؟

بله، نگهداری متفاوت است. سیستمهای اتوماتیک اغلب دارای ویژگیهای خود تشخیصی هستند. دستگاههای نیمه اتوماتیک برای اطمینان از عملکرد مناسب و بهداشت، نیاز به تمیزکاری دستی و بازرسی بیشتری توسط اپراتور دارند.

زمان ارسال: نوامبر-05-2025