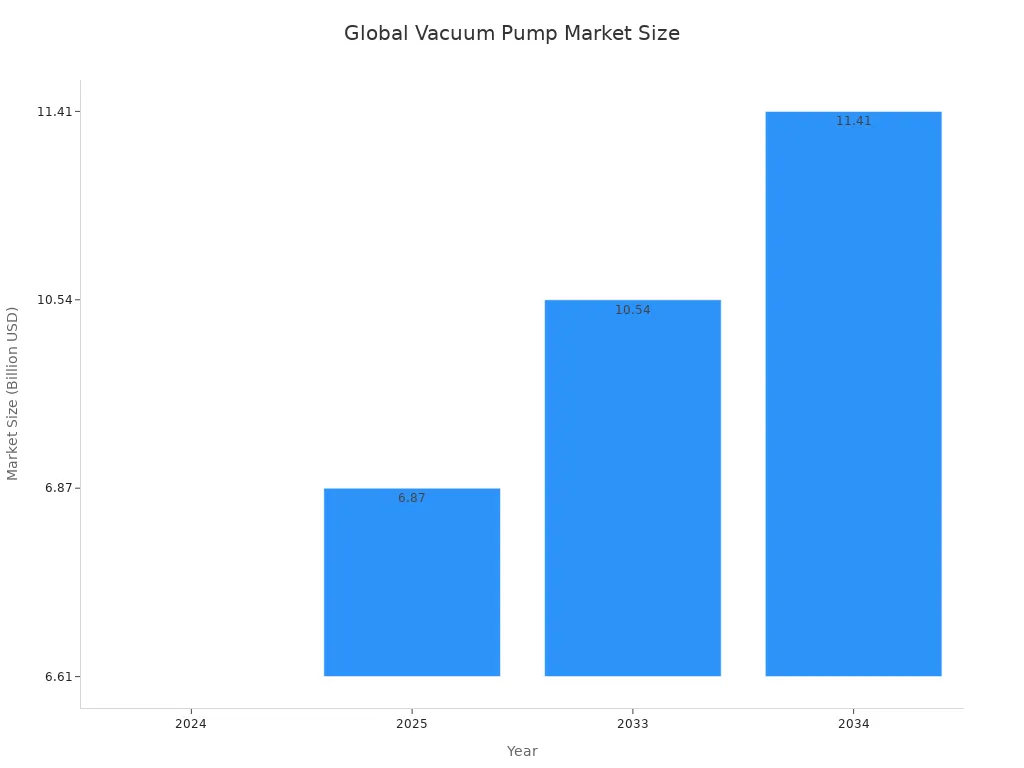

Eine Roots-Pumpe erzeugt ein Vakuum mithilfe zweier gegenläufig rotierender, gelappter Rotoren. Diese Rotoren schließen Gas am Einlass ein und transportieren es ohne interne Kompression durch das Pumpengehäuse. Dieser kontinuierliche, schnelle Transport der Gasmoleküle reduziert den Druck und ermöglicht mit geeigneter Unterstützung Vakuumwerte bis zu 10⁻⁵ mbar. Das stetige Wachstum des globalen Marktes für Vakuumpumpen unterstreicht ihre Bedeutung.

Viele kritische Sektoren sind auf dieRoots-Vakuumpumpe, einschließlich:

• Halbleiterindustrie: Für Prozesse wie Dünnschichtabscheidung und Ätzen.

• Chemische Industrie: In Anwendungen wie Destillation und Trocknung.

• Pharmaindustrie: Für Vakuumfiltration und Gefriertrocknung.

Die Funktionsweise einer Roots-Vakuumpumpe

Eine Roots-Vakuumpumpe arbeitet nach einem einfachen, aber hocheffektiven Prinzip. Ihr interner Mechanismus befördert Gas von einem Einlass zu einem Auslass, ohne es in der Pumpenkammer zu komprimieren. Dieser Vorgang beruht auf der synchronisierten Bewegung mehrerer Schlüsselkomponenten, die perfekt aufeinander abgestimmt sind.

Der vierstufige Betriebszyklus

Der Pumpvorgang erfolgt in einem kontinuierlichen, vierstufigen Zyklus, der sich tausendfach pro Minute wiederholt. Moderne Rotoren erreichen Drehzahlen von 3.000 bis 6.000 Umdrehungen pro Minute. Diese hohe Drehzahl ermöglicht es der Pumpe, große Gasmengen sehr schnell zu fördern.

Einlass: Durch die gegenläufige Drehung der beiden Rotoren öffnet sich am Pumpeneinlass ein Hohlraum. Gas aus der Vakuumkammer strömt in dieses sich ausdehnende Volumen.

Isolation: Die Spitze eines Rotorflügels passiert die Einlassöffnung. Dadurch wird ein bestimmtes Gasvolumen zwischen dem Rotor und dem Pumpengehäuse eingeschlossen.

Transfer: Die eingeschlossene Gasblase wird anschließend durch die Innenseite des Gehäuses zum Auslass befördert. Ein wesentliches Merkmal der Roots-Vakuumpumpe ist, dass sie dieses Gas während des Transfers nicht komprimiert. Dieser berührungslose, ölfreie Betrieb macht sie unempfindlich gegenüber geringen Mengen an Staub oder Wasserdampf.

Abgas: Der Rotor dreht sich weiter und gibt das Gaspolster am Auslass frei. Das Gas dehnt sich dann in die Abgasleitung aus, wo es von einer Vorförderpumpe aus dem System entfernt wird. Dieser Zyklus wiederholt sich, wodurch kontinuierlich Gas vom Einlass zum Auslass transportiert und der Systemdruck gesenkt wird.

Hinweis: Obwohl Roots-Pumpen für viele Gase hocheffizient sind, ist ihre Saugfähigkeit bei sehr leichten Gasen wie Wasserstoff im Vergleich zu anderen Pumpentypen geringer.

Wichtige Komponenten und ihre Funktionen

Die zuverlässige Funktion einer Roots-Pumpe hängt von einigen wenigen, mit hoher Präzision konstruierten kritischen Bauteilen ab.

Rotoren: Die Pumpe verfügt über zwei ineinandergreifende, gelappte Rotoren (oft in Form einer Acht). Die Form bzw. das Profil dieser Lappen beeinflusst die Leistung direkt. Unterschiedliche Bauformen bieten Kompromisse zwischen Fördergeschwindigkeit und Effizienz. Spiralrotoren tragen beispielsweise zur Reduzierung von Druckpulsationen und Betriebsgeräuschen bei.

| Rotorprofiltyp | Vorteil der Pumpgeschwindigkeit | Volumenauslastungsgrad |

|---|---|---|

| Neuartige elliptische | 1,5-mal höher als die beste Ellipsentrainer-Leistung | Hoch |

| Top-Ellipsentrainer | Standardleistung | Nähert sich 55% |

Gehäuse: Dies ist der äußere Körper, der die Rotoren umschließt. Es ist so konstruiert, dass es den Druckunterschieden zwischen dem Vakuumsystem und der Atmosphäre standhält. Das für Gehäuse und Rotoren verwendete Material hängt von den Anforderungen der jeweiligen Anwendung hinsichtlich Korrosionsbeständigkeit, Festigkeit und Kosten ab.

| Material | Wichtigste Vorteile | Gängige Anwendungen |

|---|---|---|

| Gusseisen | Hohe Festigkeit, gute Verschleißfestigkeit, kostengünstig. | Allgemeine Industrie-, Chemie- und Lebensmittelverarbeitung. |

| Edelstahl | Ausgezeichnete Korrosionsbeständigkeit, hygienische Eigenschaften. | Pharmazeutische, Halbleiter- und Medizintechnik. |

| Aluminiumlegierung | Leichtgewicht, gute Wärmeleitfähigkeit. | Luft- und Raumfahrt, Automobilindustrie und tragbare Pumpensysteme. |

Steuerzahnräder: Die außerhalb der Pumpenkammer befindlichen Steuerzahnräder sind unerlässlich. Sie synchronisieren die beiden Rotoren und gewährleisten so, dass diese sich in entgegengesetzte Richtungen drehen, ohne sich jemals zu berühren oder das Gehäuse zu erreichen. Diese Synchronisierung ist grundlegend für den berührungslosen Betrieb der Pumpe.

Wellendichtungen: Dichtungen verhindern das Eindringen von Luft in die Vakuumkammer und die Verunreinigung des Prozesses durch Schmierstoffe. Die Wahl der Dichtung hängt vom erforderlichen Vakuumniveau und der jeweiligen Anwendung ab.

| Dichtungstyp | Mechanismus | Am besten geeignet für |

|---|---|---|

| Labyrinth-Siegel | Nutzt einen komplexen Mechanismus, um den Durchfluss zu stoppen; kein Kontakt. | Hochgeschwindigkeitsanwendungen, bei denen Verschleißfreiheit erforderlich ist. |

| Gleitringdichtung | Verwendet zwei hochglanzpolierte, federbelastete Flächen. | Anforderungen an hohen Druck, hohe Temperatur und geringe Leckage. |

| Magnetische Flüssigkeitsdichtung | Nutzt eine magnetische Flüssigkeit, um eine perfekte Barriere zu erzeugen. | Hochvakuumanwendungen, die absolute Leckagefreiheit erfordern. |

Die Bedeutung präziser Abstände

Der Begriff „Spiel“ bezeichnet die winzigen, berechneten Spalte zwischen den Rotoren und zwischen den Rotoren und dem Gehäuse. Diese Spalte sind das Geheimnis des Erfolgs der Pumpe. Sie ermöglichen es den Rotoren, sich reibungslos mit hohen Drehzahlen zu drehen, was viele Vorteile bietet:

Schneller Start

Geringer Stromverbrauch

Hohe Pumpgeschwindigkeit

Niedrige Betriebs- und Wartungskosten

Diese Toleranzen müssen jedoch exakt eingehalten werden. Im Betrieb erzeugt die Pumpe Wärme. Diese Wärme führt zur Ausdehnung der Metallkomponenten, einem Vorgang, der als thermische Ausdehnung bekannt ist. Durch die Ausdehnung von Rotor und Gehäuse verringern sich die Toleranzen zwischen ihnen.

Warnung: Sind die Spaltmaße aufgrund von Wärmeausdehnung oder fehlerhafter Montage zu gering, können die Rotoren miteinander oder mit dem Gehäuse in Kontakt kommen. Dies führt zu Reibung, Bauteilschäden, erhöhter Motorbelastung und kann zum Festfressen der Pumpe führen. Umgekehrt ermöglichen zu große Spaltmaße, dass Gas vom Auslass zurück zum Einlass strömt, was die Pumpeneffizienz stark reduziert.

Durch eine sachgemäße Konstruktion und Materialauswahl wird sichergestellt, dass eine Roots-Vakuumpumpe über ihren gesamten Betriebstemperaturbereich optimale Spaltmaße beibehält und somit eine zuverlässige und effiziente Leistung erbringt.

Systemkonfiguration: Vorpumpen vs. mehrstufige Pumpen

Eine Roots-Pumpe ist eine leistungsstarke Druckerhöhungspumpe, die jedoch nicht allein funktioniert. Um ihr volles Potenzial auszuschöpfen, benötigt sie eine spezielle Systemkonfiguration. Die Pumpe fördert Gas zwar effizient, komprimiert es aber nicht ausreichend, um es direkt in die Atmosphäre abzugeben. Daher ist der Einsatz einer Vorförderpumpe oder einer mehrstufigen Anordnung erforderlich.

Warum eine Rückförderpumpe notwendig ist

Eine Roots-Pumpe benötigt eine Vorpumpe, um das Abgas abzuführen. Die Vorpumpe wird an den Auslass der Roots-Pumpe angeschlossen. Sie nimmt das geförderte Gas auf und komprimiert es auf Atmosphärendruck, wodurch der Evakuierungsprozess abgeschlossen wird. Durch dieses Zusammenspiel kann das System effektiv hohe Vakuumwerte erzielen. Die Wahl der Vorpumpe hängt von der jeweiligen Anwendung und dem gewünschten Vakuumniveau ab.

Wussten Sie schon? Die Vorförderpumpe wird auch als Primärpumpe bezeichnet, weil sie die abschließende Aufgabe der Gasentfernung aus dem System übernimmt.

Zu den gängigen Arten von Rückförderpumpen gehören:

Zweistufige Drehschieberpumpen

Ölgedichtete mechanische Pumpen

Zweistufige mechanische Schieberpumpen

Flüssigkeitsring-Vakuumpumpen

Funktionsweise von mehrstufigen Pumpen

Für Anwendungen mit extrem niedrigen Drücken schalten Ingenieure mehrere Pumpen in Reihe. Dadurch entsteht ein mehrstufiges Roots-Vakuumpumpensystem. In dieser Anordnung wird der Auslass der ersten Pumpe mit dem Einlass der zweiten verbunden usw. Jede nachfolgende Stufe senkt den Druck weiter. Am Ende der Kette ist eine zusätzliche Vorvakuumpumpe erforderlich, um das Gas in die Atmosphäre abzuführen.

Diese leistungsstarken Systeme sind für Hightech- und anspruchsvolle Branchen unverzichtbar. Zu den wichtigsten Anwendungsbereichen gehören:

Halbleiterfertigung: Für Prozesse wie chemische Gasphasenabscheidung (CVD), physikalische Gasphasenabscheidung (PVD) und Ätzen.

Luft- und Raumfahrt: In Weltraumsimulationskammern und Komponententests.

Neue Energie: Für die Herstellung von Solarmodulen und Batterien.

Die Roots-Vakuumpumpe zeichnet sich durch ihre hohe Förderleistung bei hohen Gasgeschwindigkeiten aus, weniger durch interne Kompression. Ihr einfaches, berührungsloses Design macht sie zu einem leistungsstarken Booster für saubere Anwendungen mit hohem Durchsatz. Moderne Pumpen verfügen über energieeffiziente Motoren und intelligente Sensoren, die die Leistung für anspruchsvolle Branchen, die zuverlässige und effiziente Vakuumsysteme benötigen, weiter steigern.

Veröffentlichungsdatum: 28. Oktober 2025