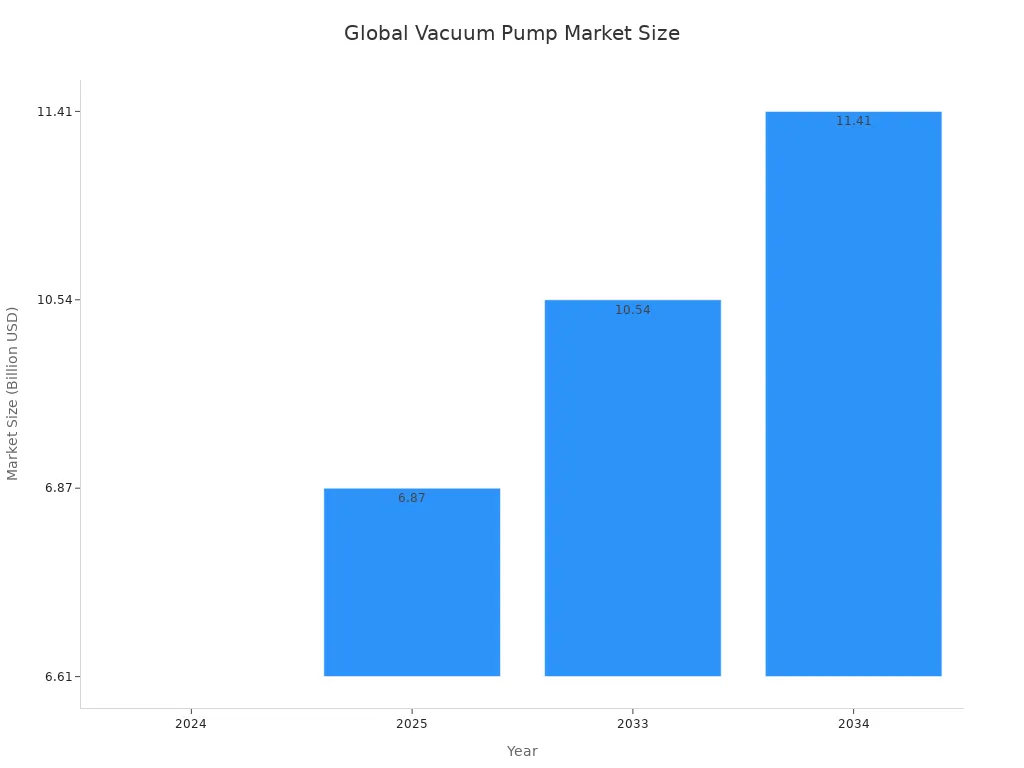

రూట్స్ పంప్ రెండు ఎదురు తిరిగే, లోబ్డ్ రోటర్లను ఉపయోగించి వాక్యూమ్ను సృష్టిస్తుంది. ఈ రోటర్లు ఇన్లెట్ వద్ద వాయువును ట్రాప్ చేసి, అంతర్గత కుదింపు లేకుండా పంపు హౌసింగ్ అంతటా రవాణా చేస్తాయి. గ్యాస్ అణువుల యొక్క ఈ నిరంతర, అధిక-వేగ బదిలీ ఒత్తిడిని తగ్గిస్తుంది, సరైన మద్దతుతో 10⁻⁵ mbar వరకు వాక్యూమ్లను సాధిస్తుంది. ప్రపంచ వాక్యూమ్ పంప్ మార్కెట్ యొక్క స్థిరమైన వృద్ధి దాని ప్రాముఖ్యతను హైలైట్ చేస్తుంది.

అనేక కీలక రంగాలు వీటిపై ఆధారపడి ఉన్నాయిరూట్స్ వాక్యూమ్ పంప్, వీటితో సహా:

• సెమీకండక్టర్ పరిశ్రమ: సన్నని-పొర నిక్షేపణ మరియు ఎచింగ్ వంటి ప్రక్రియల కోసం.

• రసాయన పరిశ్రమ: స్వేదనం మరియు ఎండబెట్టడం వంటి అనువర్తనాల్లో.

• ఔషధ పరిశ్రమ: వాక్యూమ్ వడపోత మరియు ఫ్రీజ్-డ్రైయింగ్ కోసం.

రూట్స్ వాక్యూమ్ పంప్ యొక్క అంతర్గత పనితీరు

రూట్స్ వాక్యూమ్ పంప్ సరళమైన కానీ అత్యంత ప్రభావవంతమైన సూత్రంపై పనిచేస్తుంది. దీని అంతర్గత యంత్రాంగం వాయువును పంప్ చాంబర్ లోపల కుదించకుండా ఇన్లెట్ నుండి అవుట్లెట్కు తరలిస్తుంది. ఈ ప్రక్రియ పరిపూర్ణ సామరస్యంతో పనిచేసే అనేక కీలక భాగాల సమకాలీకరించబడిన కదలికపై ఆధారపడి ఉంటుంది.

నాలుగు-దశల ఆపరేటింగ్ సైకిల్

పంపింగ్ చర్య నిమిషానికి వేల సార్లు పునరావృతమయ్యే నిరంతర, నాలుగు-దశల చక్రంలో జరుగుతుంది. ఆధునిక రోటర్లు 3,000 నుండి 6,000 RPM వేగంతో తిరుగుతాయి. ఈ అధిక వేగం పంపును పెద్ద పరిమాణంలో వాయువును చాలా త్వరగా తరలించడానికి అనుమతిస్తుంది.

తీసుకోవడం: రెండు లోబ్డ్ రోటర్లు వ్యతిరేక దిశల్లో తిరుగుతున్నప్పుడు, పంపు యొక్క ఇన్లెట్ వద్ద ఒక ఖాళీ స్థలం తెరుచుకుంటుంది. వాక్యూమ్ చాంబర్ నుండి వాయువు ఈ విస్తరిస్తున్న వాల్యూమ్లోకి ప్రవహిస్తుంది.

ఐసోలేషన్: రోటర్ లోబ్ యొక్క కొన ఇన్లెట్ పోర్టును దాటుతుంది. ఈ చర్య రోటర్ మరియు పంప్ హౌసింగ్ మధ్య ఒక నిర్దిష్ట పరిమాణంలో వాయువును బంధిస్తుంది.

బదిలీ: చిక్కుకున్న గ్యాస్ పాకెట్ను హౌసింగ్ లోపలి భాగంలో అవుట్లెట్ వైపుకు తుడుచుకుంటారు. రూట్స్ వాక్యూమ్ పంప్ యొక్క ముఖ్య లక్షణం ఏమిటంటే ఇది బదిలీ సమయంలో ఈ వాయువును కుదించదు. ఈ నాన్-స్పర్శ, ఆయిల్-ఫ్రీ ఆపరేషన్ చిన్న మొత్తంలో దుమ్ము లేదా నీటి ఆవిరికి సున్నితంగా ఉండదు.

ఎగ్జాస్ట్: రోటర్ తిరుగుతూనే ఉంటుంది, గ్యాస్ పాకెట్ను అవుట్లెట్ పోర్ట్కు బహిర్గతం చేస్తుంది. వాయువు తరువాత ఎగ్జాస్ట్ లైన్లోకి విస్తరిస్తుంది, అక్కడ బ్యాకింగ్ పంప్ దానిని సిస్టమ్ నుండి తొలగిస్తుంది. ఈ చక్రం పునరావృతమవుతుంది, నిరంతరం వాయువును ఇన్లెట్ నుండి అవుట్లెట్కు తరలిస్తుంది మరియు సిస్టమ్ ఒత్తిడిని తగ్గిస్తుంది.

గమనిక: అనేక వాయువులకు రూట్స్ పంప్ యొక్క చూషణ సామర్థ్యం అత్యంత సమర్థవంతంగా ఉన్నప్పటికీ, ఇతర పంపు రకాలతో పోలిస్తే హైడ్రోజన్ వంటి చాలా తేలికైన వాయువులకు తక్కువగా ఉంటుంది.

కీలక భాగాలు మరియు వాటి విధులు

రూట్స్ పంప్ యొక్క నమ్మకమైన పనితీరు అధిక ఖచ్చితత్వంతో రూపొందించబడిన కొన్ని కీలకమైన భాగాలపై ఆధారపడి ఉంటుంది.

రోటర్లు: పంపు రెండు ఇంటర్లాకింగ్, లోబ్డ్ రోటర్లను కలిగి ఉంటుంది (తరచుగా ఫిగర్-ఎనిమిది ఆకారంలో ఉంటుంది). ఈ లోబ్ల ఆకారం లేదా ప్రొఫైల్ పనితీరును నేరుగా ప్రభావితం చేస్తుంది. వేర్వేరు డిజైన్లు పంపింగ్ వేగం మరియు సామర్థ్యం మధ్య రాజీని అందిస్తాయి. ఉదాహరణకు, హెలికల్ రోటర్లు పీడన పల్సేషన్ మరియు ఆపరేషనల్ శబ్దాన్ని తగ్గించడంలో సహాయపడతాయి.

| రోటర్ ప్రొఫైల్ రకం | పంపింగ్ స్పీడ్ అడ్వాంటేజ్ | వాల్యూమ్ యుటిలైజేషన్ రేటు |

|---|---|---|

| నవల ఎలిప్టికల్ | టాప్ ఎలిప్టికల్ కంటే 1.5 రెట్లు ఎక్కువ | అధిక |

| టాప్ ఎలిప్టికల్ | ప్రామాణిక పనితీరు | 55% కి చేరుకుంటుంది |

హౌసింగ్ (కేసింగ్): ఇది రోటర్లను చుట్టుముట్టే బాహ్య భాగం. ఇది వాక్యూమ్ సిస్టమ్ మరియు వాతావరణం మధ్య పీడన వ్యత్యాసాలను తట్టుకునేలా నిర్మించబడింది. హౌసింగ్ మరియు రోటర్లకు ఉపయోగించే పదార్థం తుప్పు నిరోధకత, బలం మరియు ఖర్చు కోసం అప్లికేషన్ యొక్క డిమాండ్లపై ఆధారపడి ఉంటుంది.

| మెటీరియల్ | కీలక ప్రయోజనాలు | సాధారణ అనువర్తనాలు |

|---|---|---|

| కాస్ట్ ఐరన్ | అధిక బలం, మంచి దుస్తులు నిరోధకత, ఖర్చుతో కూడుకున్నది. | సాధారణ పారిశ్రామిక, రసాయన మరియు ఆహార ప్రాసెసింగ్. |

| స్టెయిన్లెస్ స్టీల్ | అద్భుతమైన తుప్పు నిరోధకత, పరిశుభ్రమైన లక్షణాలు. | ఫార్మాస్యూటికల్, సెమీకండక్టర్ మరియు వైద్య పరికరాలు. |

| అల్యూమినియం మిశ్రమం | తేలికైనది, మంచి ఉష్ణ వాహకత. | ఏరోస్పేస్, ఆటోమోటివ్ మరియు పోర్టబుల్ పంప్ సిస్టమ్లు. |

టైమింగ్ గేర్లు: పంపింగ్ చాంబర్ వెలుపల ఉన్న టైమింగ్ గేర్లు చాలా అవసరం. అవి రెండు రోటర్లను సమకాలీకరిస్తాయి, అవి ఒకదానికొకటి లేదా హౌసింగ్ను తాకకుండా వ్యతిరేక దిశల్లో తిరుగుతున్నాయని నిర్ధారిస్తాయి. ఈ సమకాలీకరణ పంపు యొక్క నాన్-కాంటాక్ట్ ఆపరేషన్కు ప్రాథమికమైనది.

షాఫ్ట్ సీల్స్: సీల్స్ వాక్యూమ్ చాంబర్లోకి గాలి లీక్ అవ్వకుండా నిరోధిస్తాయి మరియు లూబ్రికెంట్లు ప్రక్రియను కలుషితం చేయకుండా ఆపుతాయి. సీల్ ఎంపిక అవసరమైన వాక్యూమ్ స్థాయి మరియు అప్లికేషన్పై ఆధారపడి ఉంటుంది.

| సీల్ రకం | యంత్రాంగం | ఉత్తమమైనది |

|---|---|---|

| లాబ్రింత్ సీల్ | ప్రవాహాన్ని ఆపడానికి సంక్లిష్టమైన మార్గాన్ని ఉపయోగిస్తుంది; స్పర్శ లేదు. | సున్నా దుస్తులు అవసరమయ్యే హై-స్పీడ్ అప్లికేషన్లు. |

| మెకానికల్ సీల్ | రెండు అత్యంత పాలిష్ చేయబడిన, స్ప్రింగ్-లోడెడ్ ముఖాలను ఉపయోగిస్తుంది. | అధిక పీడనం, అధిక ఉష్ణోగ్రత మరియు తక్కువ లీకేజీ అవసరాలు. |

| అయస్కాంత ద్రవ ముద్ర | పరిపూర్ణ అవరోధాన్ని సృష్టించడానికి అయస్కాంత ద్రవాన్ని ఉపయోగిస్తుంది. | సున్నా లీకేజీ అవసరమయ్యే అధిక-వాక్యూమ్ అప్లికేషన్లు. |

ఖచ్చితమైన క్లియరెన్స్ల ప్రాముఖ్యత

"క్లియరెన్స్" అనే పదం రోటర్ల మధ్య మరియు రోటర్లు మరియు హౌసింగ్ మధ్య ఉన్న చిన్న, లెక్కించిన అంతరాలను సూచిస్తుంది. ఈ అంతరాలే పంపు విజయానికి రహస్యం. అవి రోటర్లను ఘర్షణ లేకుండా అధిక వేగంతో తిప్పడానికి అనుమతిస్తాయి, ఇది అనేక ప్రయోజనాలను అందిస్తుంది:

వేగవంతమైన ప్రారంభం

తక్కువ విద్యుత్ వినియోగం

అధిక పంపింగ్ వేగం

తక్కువ ఆపరేషన్ మరియు నిర్వహణ ఖర్చులు

అయితే, ఈ క్లియరెన్స్లను ఖచ్చితంగా నిర్వహించాలి. ఆపరేషన్ సమయంలో, పంప్ వేడిని ఉత్పత్తి చేస్తుంది. ఈ వేడి లోహ భాగాలు విస్తరించడానికి కారణమవుతుంది, ఈ ప్రక్రియను థర్మల్ విస్తరణ అంటారు. రోటర్లు మరియు హౌసింగ్ విస్తరించినప్పుడు, వాటి మధ్య క్లియరెన్స్లు కుంచించుకుపోతాయి.

హెచ్చరిక: థర్మల్ విస్తరణ లేదా తప్పు అసెంబ్లీ కారణంగా క్లియరెన్స్లు చాలా తక్కువగా ఉంటే, రోటర్లు ఒకదానితో ఒకటి లేదా హౌసింగ్తో సంబంధాన్ని ఏర్పరచుకోవచ్చు. ఇది ఘర్షణ, భాగాలు దెబ్బతినడం, మోటారు లోడ్ పెరగడం మరియు పంపు సీజర్కు దారితీయవచ్చు. దీనికి విరుద్ధంగా, చాలా పెద్దగా ఉండే క్లియరెన్స్లు అవుట్లెట్ నుండి ఇన్లెట్కు గ్యాస్ వెనుకకు లీక్ అయ్యేలా చేస్తాయి, ఇది పంపు సామర్థ్యాన్ని తీవ్రంగా తగ్గిస్తుంది.

సరైన ఇంజనీరింగ్ మరియు మెటీరియల్ ఎంపిక రూట్స్ వాక్యూమ్ పంప్ దాని ఆపరేటింగ్ ఉష్ణోగ్రత పరిధిలో సరైన క్లియరెన్స్లను నిర్వహిస్తుందని, నమ్మకమైన మరియు సమర్థవంతమైన పనితీరును అందిస్తుందని నిర్ధారిస్తుంది.

సిస్టమ్ కాన్ఫిగరేషన్: బ్యాకింగ్ vs. మల్టీ-స్టేజ్ పంపులు

రూట్స్ పంప్ ఒక శక్తివంతమైన బూస్టర్, కానీ అది ఒంటరిగా పనిచేయదు. దాని పూర్తి సామర్థ్యాన్ని చేరుకోవడానికి దీనికి ఒక నిర్దిష్ట సిస్టమ్ కాన్ఫిగరేషన్ అవసరం. పంప్ వాయువును సమర్థవంతంగా కదిలిస్తుంది కానీ వాతావరణంలోకి నేరుగా ఎగ్జాస్ట్ చేయడానికి తగినంతగా కుదించదు. ఈ పరిమితికి బ్యాకింగ్ పంప్ లేదా బహుళ-దశల అమరిక అవసరం.

బ్యాకింగ్ పంప్ ఎందుకు అవసరం

రూట్స్ పంప్ దాని ఎగ్జాస్ట్ను నిర్వహించడానికి బ్యాకింగ్ పంప్ అవసరం. బ్యాకింగ్ పంప్ రూట్స్ పంప్ యొక్క అవుట్లెట్కు అనుసంధానిస్తుంది. ఇది బదిలీ చేయబడిన వాయువును తీసుకొని వాతావరణ పీడనానికి కుదిస్తుంది, తరలింపు ప్రక్రియను పూర్తి చేస్తుంది. ఈ భాగస్వామ్యం వ్యవస్థ లోతైన వాక్యూమ్లను సమర్థవంతంగా సాధించడానికి అనుమతిస్తుంది. బ్యాకింగ్ పంప్ ఎంపిక నిర్దిష్ట అప్లికేషన్ మరియు కావలసిన వాక్యూమ్ స్థాయిపై ఆధారపడి ఉంటుంది.

మీకు తెలుసా? బ్యాకింగ్ పంప్ను ప్రైమరీ పంప్ అని కూడా పిలుస్తారు ఎందుకంటే ఇది వ్యవస్థ నుండి వాయువును తొలగించే చివరి పనిని చేస్తుంది.

బ్యాకింగ్ పంపుల యొక్క సాధారణ రకాలు:

రెండు-దశల రోటరీ వేన్ పంపులు

ఆయిల్-సీల్డ్ మెకానికల్ పంపులు

రెండు-దశల స్లయిడ్ వాల్వ్ మెకానికల్ పంపులు

లిక్విడ్ రింగ్ వాక్యూమ్ పంపులు

మల్టీ-స్టేజ్ పంపులు ఎలా పనిచేస్తాయి

చాలా తక్కువ పీడనాలను డిమాండ్ చేసే అనువర్తనాల కోసం, ఇంజనీర్లు బహుళ పంపులను సిరీస్లో అనుసంధానిస్తారు. ఇది బహుళ-దశల రూట్స్ వాక్యూమ్ పంప్ వ్యవస్థను సృష్టిస్తుంది. ఈ సెటప్లో, మొదటి పంపు యొక్క అవుట్లెట్ రెండవ దాని ఇన్లెట్లోకి ఫీడ్ అవుతుంది, మరియు ఇలాగే ఉంటుంది. ప్రతి వరుస దశ ఒత్తిడిని మరింత తగ్గిస్తుంది. వాతావరణానికి వాయువును విడుదల చేయడానికి గొలుసు చివరలో తుది బ్యాకింగ్ పంప్ ఇప్పటికీ అవసరం.

ఈ శక్తివంతమైన వ్యవస్థలు హై-టెక్ మరియు డిమాండ్ ఉన్న పరిశ్రమలకు చాలా ముఖ్యమైనవి. ముఖ్యమైన అనువర్తనాల్లో ఇవి ఉన్నాయి:

సెమీకండక్టర్ తయారీ: కెమికల్ వేపర్ డిపాజిషన్ (CVD), ఫిజికల్ వేపర్ డిపాజిషన్ (PVD) మరియు ఎచింగ్ వంటి ప్రక్రియల కోసం.

ఏరోస్పేస్: అంతరిక్ష అనుకరణ గదులు మరియు భాగాల పరీక్షలలో.

న్యూ ఎనర్జీ: సౌర ఫలకాలు మరియు బ్యాటరీల తయారీకి.

రూట్స్ వాక్యూమ్ పంప్ అంతర్గత కుదింపు కంటే అధిక-వేగ వాయువు బదిలీలో అద్భుతంగా పనిచేస్తుంది. దీని సరళమైన, నాన్-కాంటాక్ట్ డిజైన్ శుభ్రమైన, అధిక-త్రూపుట్ అనువర్తనాలకు శక్తివంతమైన బూస్టర్ను సృష్టిస్తుంది. ఆధునిక పంపులు ఇప్పుడు శక్తి-సమర్థవంతమైన మోటార్లు మరియు స్మార్ట్ సెన్సార్లను అనుసంధానిస్తాయి, నమ్మకమైన మరియు సమర్థవంతమైన వాక్యూమ్ వ్యవస్థలు అవసరమయ్యే డిమాండ్ ఉన్న పరిశ్రమలకు పనితీరును మరింత ముందుకు తెస్తాయి.

పోస్ట్ సమయం: అక్టోబర్-28-2025